Continental will Produktionswerke in die digitale Welt überführen

Continental arbeitet in einem vom Bund geförderten Projekt an der vollständigen Digitalisierung der Produktionsprozesse zur Fertigung von Autobauteilen mit Hilfe von Künstliche Intelligenz (KI). Das Technologieunternehmen leitet dabei ein Konsortium von acht Partnern aus Industrie und Forschung. Erste Projekterfolge seien bereits in bestehende Fertigungsabläufe integriert.

Continental digitalisiert den vollständigen Produktionsprozess von Automotive-Komponenten. Dafür hat das Technologieunternehmen ein Partnerkonsortium mit insgesamt acht renommierten IT- und Prozessoptimierungs-Unternehmen, Universitäten und spezialisierten Start-ups gebildet. Das Geschäftsfeld User Experience von Continental übernimmt dabei das Projektmanagement. Das auf drei Jahre angelegte Projekt trägt den Namen „Digitalisierung des Industrialisierungsprozesses in der Automobil- und Zuliefererindustrie“ (kurz: DIAZI). Es wird vom deutschen Bundesministerium für Wirtschaft und Klimaschutz gefördert.

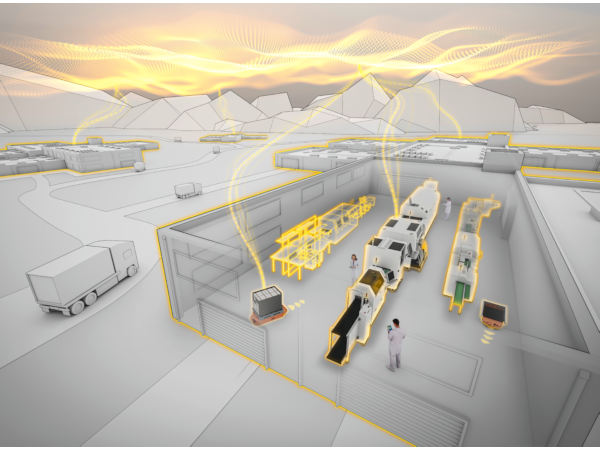

Ziel des DIAZI-Projekts ist es, Produktionswerke in die digitale Welt zu überführen. Neue Produktionslinien sollen künftig digital geplant, simuliert und betrieben werden können. So lässt sich die Effizienz, Flexibilität und Wirtschaftlichkeit moderner Automotive-Werke steigern. Zunehmend beschleunigte Entwicklungszyklen, komplexe Lieferketten und sich wandelnden Kundenanforderungen kann so künftig souverän begegnet werden. Die Ergebnisse des DIAZI-Projekts sollen den Industrialisierungsprozess der Automotive Branche deutlich effektiver gestalten – und so einen übergreifenden Beitrag zu einer nachhaltigen Mobilität leisten.

„DIAZI ist für die Automobilindustrie ein großer Schritt in Richtung Digitalisierung“, erklärt Thomas Ebenhöch, Head of Operations des Geschäftsfelds User Experience (UX) bei Continental Automotive. „Als federführendes Unternehmen im DIAZI-Projekt forciert Continental einen neuen Ansatz für effektive und nachhaltige Produktionsprozesse in der Automobil- und Zulieferindustrie. Schon heute sind wir führend in der Entwicklung digitaler Komponenten wie zum Beispiel intelligenter Display-Lösungen. Jetzt sorgen wir dafür, dass Innovationen dank digitaler Simulationen, künstlicher Intelligenz und Datenmanagement in der Cloud über die gesamte Fertigung hinweg schneller, effizienter, nachhaltiger und kostengünstiger auf den Markt gebracht werden. Erste Ergebnisse bescheinigen uns, dass wir auf dem richtigen Weg sind. Unsere Vision der ‚digitalen Fabrik‘ nimmt deutlich Gestalt an.“

Schreiben Sie einen Kommentar

An Diskussionen teilnehmenHinterlassen Sie uns einen Kommentar!