“APR” von ATS für Leichtmetallräder als Alternative zum Flow-Forming

Die Technikabteilung des Bad Dürkheimer Räderherstellers ATS – Teil der Uniwheels-Gruppe – vermeldete jüngst eine Patentanmeldung und gleich darauf einen neuen Rekord: Das neue Hightech-Schmiederad „Superlight“ wiegt gerade einmal 7,9 Kilogramm und dürfte damit das leichteste straßenzugelassene 9×19-Zoll-Rad für Porsche sein. Ein gleich großes, herkömmlich gegossenes Alurad bringt in etwa 13,8 Kilogramm auf die Waage. Das macht bei vier Rädern eine Gewichtsersparnis von beinahe 24 Kilogramm aus.

Im Lastenheft der Werdohler und Bad Dürkheimer ATS-Ingenieure stand nicht nur ein möglichst geringes Gewicht, sondern auch höchste Festigkeit und Belastbarkeit. Denn das „Superlight“ sollte ein High-End-Produkt für sportliche Fahrer werden, die den 911er pilotieren. Die ATS-Entwicklungsabteilung entschied sich für ein geschmiedetes Rad. Denn bei dieser Technologie wird der Gefügeverlauf des Leichtmetalls nicht unterbrochen. Dies sorgt generell für höhere Festigkeitswerte. Die größere Materialdichte ermöglicht außerdem eine geringere Wandstärke gegenüber einem gegossenen Rad. Ein Schmiederad ist also von vornherein leichter. Optischer Nebeneffekt: Eine geschmiedete Felge hat eine ausgezeichnete Oberflächenqualität.

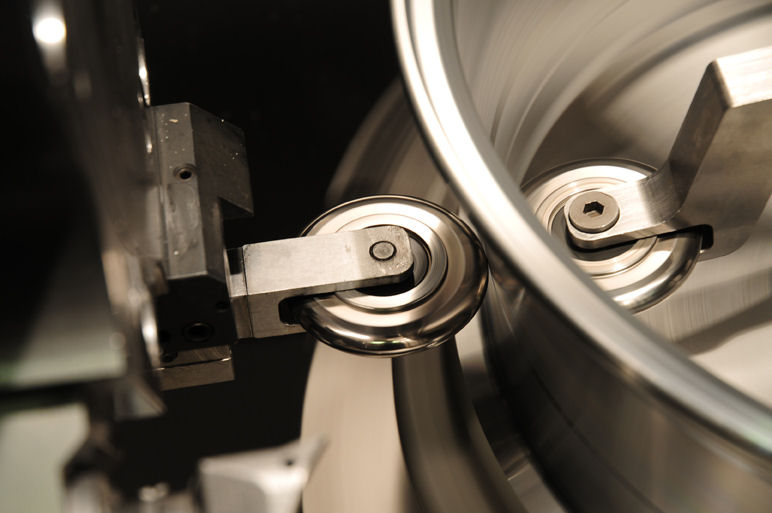

Die ATS-Techniker nutzten nun aber zur Bearbeitung nicht das als aufwendiger eingestufte „Flow-Forming“-Verfahren, bei dem das Aluminium erstens heiß und zweitens in einem

Drück-Walz-Verfahren geformt wird. Sie entwickelten und patentierten stattdessen ein eigenes Bearbeitungsverfahren, das sie „Advanced Pressure Rolling“ – kurz APR – nannten. Das APR-Verfahren basiert auf einer Verfestigung des Materials und Glättung der Oberflächenrauigkeit in den kritisch beanspruchten Bereichen des Felgenbettes. Außerdem wandelt APR die Bearbeitungszugspannungen in Druckspannungen um, so dass das Material höhere Belastungen absorbieren kann.

Das Radgewicht eines mit APR entwickelten Rades entspricht nahezu dem Gewicht eines „Flow-Forming“-Rades. Gegenüber gegossenen Leichtmetallrädern spart APR bis zu zehn Prozent Gewicht. Doch biete das neue Patent darüber hinaus einige entscheidende Vorteile, so dass es dem etablierten Verfahren den Rang ablaufen könnte, heißt es bei ATS:

• Höhere Festigkeit: Die extrem beanspruchten Bereiche im Felgenbett werden weiter verfestigt. Impact-Tests, die heftigste Räderkontakte mit Bordststeinkanten simulieren, belegten dies.

• Reduzierte Produktionskosten: Das neue Patent spart Kosten bei der Herstellung, weil es keine Rüstzeiten gibt und beim Prozessablauf weniger Arbeitsschritte benötigt werden.

• Flexible Fertigung: Das APR-Verfahren lässt eine flexible Fertigung zu und ist auf bereits bestehende Räder anwendbar.

Mit dieser Summe technischer Fortschritte war „APR“ erstens patentwürdig und zweitens die Voraussetzung für den neuen ATS-Radtyp „Superlight“. Dieses markante 16-Speichen-Rad wird außer in 9×19 Zoll auch in der noch breiteren Variante in 12×19 Zoll für die Hinterachse angeboten. Im Alltag bedeutet die Gewichtsverringerung weniger Verbrauch, weniger Kohlendioxidemissionen und durch geringere ungefederte Massen ferner eine Optimierung des Fahrverhaltens und des Fahrkomforts.

Schreiben Sie einen Kommentar

An Diskussionen teilnehmenHinterlassen Sie uns einen Kommentar!