Maschinenbauer SSB optimiert Prozesse in der Felgenindustrie

Der Sondermaschinenbauer SSB (Bielefeld) ist weltweit einer der führenden Anbieter von Technologie zur Aluminiumfelgenherstellung. Neben Einzelanlagen wie Rotationsschmiedepressen und vertikalen Drückmaschinen stellt das Unternehmen für die Felgenindustrie auch komplette „Turn-key“-Lösungen bereit.

So etwa Fertigungslinien, in denen zwei Verfahren – Rotationsschmieden und Flow-forming – zu einem Prozess kombiniert sind. Dadurch sind Felgenhersteller in der Lage, je nach Gestaltung der Anlagen und Werkzeuge aus Aluminium-Disks oder Alu-Näpfen Pkw- und Lkw-Felgen in kleinen und großen Stückzahlen schnell in hoher Qualität und ansprechender Optik wirtschaftlich herzustellen.

Zwei Verfahren – ein Prozess

Ob Rotationsschmieden oder Drückmaschinen – SSB versteht sich als einer der Trendsetter der Branche, der die Leichtbautechnologie stets weiter optimiert. Besonders kundenspezifische, maßgeschneiderte SSB-Anlagenkonfigurationen sind daher am Markt gefragt.

Holger Klatte, Leiter Konstruktion und Entwicklung bei SSB: „Ein Beispiel ist eine SSB-Fertigungslinie, in der die Felgen über das Umformen beziehungsweise Rotationsschmieden mit anschließendem Flow-forming-Verfahren hergestellt werden. Diese spezielle Kombination ist eine leistungsfähige und wirtschaftliche Alternative zum Hydraulikpressen oder dem Felgengussverfahren.“

Drücken, Pressen – fertig

In der speziellen SSB-„Turn-key“-Lösung kommen die runden Alu-Billets nach dem Absägen aus dem Vollmaterial zum Erhitzen in den Ofen. Rund 400 Grad Celsius sind die Rohlinge heiß, wenn sie zwischen zwei Werkzeugen unter dem Druck von rund 350 Tonnen zur rotationssymmetrischen Felgenvorform gepresst werden. Das können, je nach Gestaltung der Formen, Disks für Pkw-Felgen oder auch längere Näpfe für Lkw-Felgen sein.

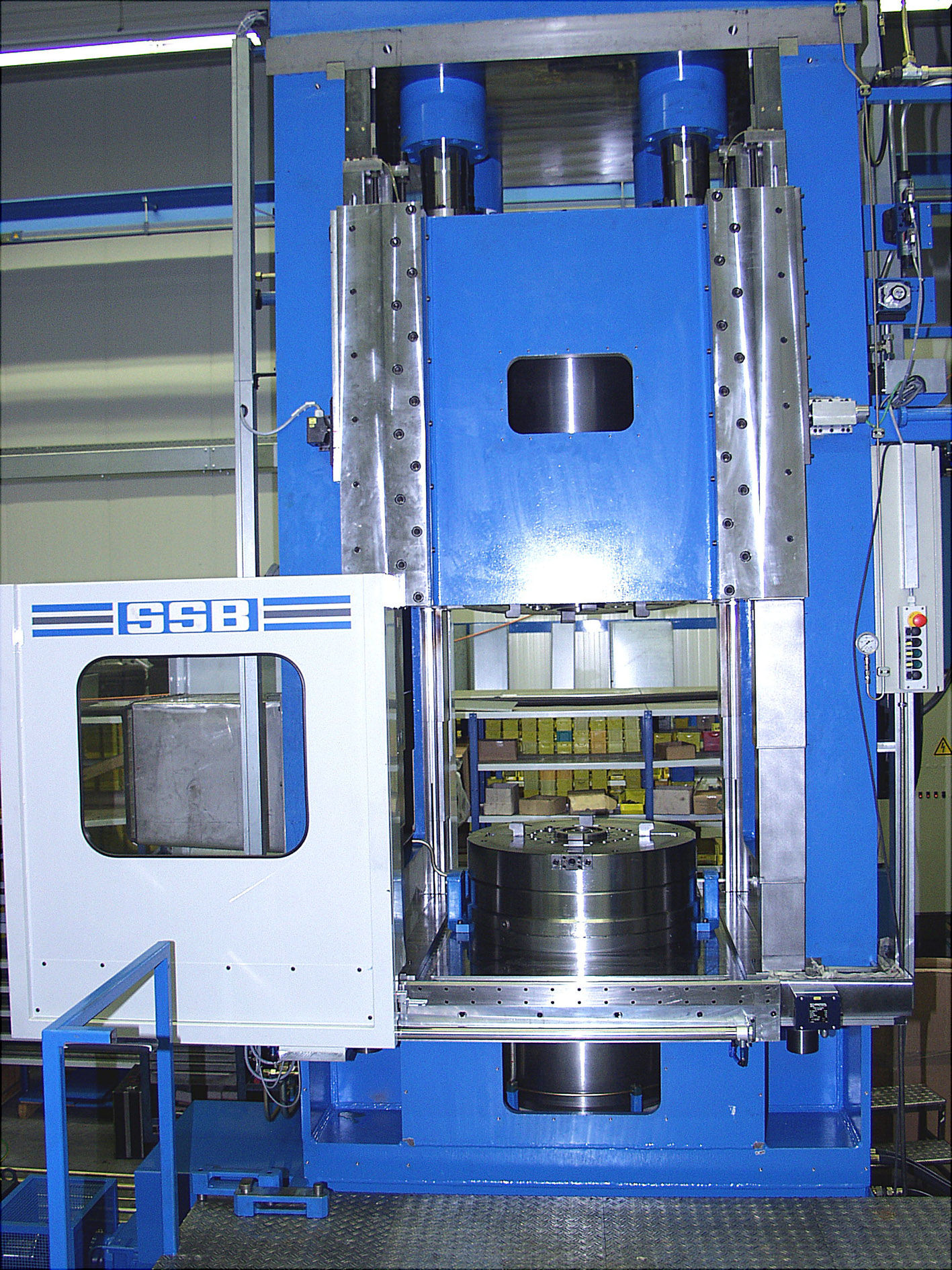

Anschließend werden die Vorformen über einen rotierenden Zylinder im Drückzentrum einer SSB-3VDZ-Typenserie ausgewalzt beziehungsweise abgestreckt – das Felgenbett wird so mittels Flow-forming definiert. Der Vorteil: Durch die extreme Komprimierung des Aluminiums können dabei sehr dünne Wandstärken hergestellt werden. Die Felge wird deutlich leichter als eine gegossene und benötigt weniger Material. Im nachgeschalteten SSB-„Vertikal Wheel Center“ kommen dann alle erforderlichen Bohrungen hinzu.

In dieser Anlagenkonfiguration sorgt eine elektrische Werkzeugheizung für genaue und gleichbleibende Temperaturen, die permanent über eine Messeinrichtung überwacht werden. Korrekturmöglichkeiten durch Programmänderungen sind einfach möglich.

Klatte: „In Kombination mit der Minimalmengensprüheinrichtung zum Benetzen der Formrollen sowie einem Roboter zum schnellen Handling der Felgen im Takt der Maschinen hat der Felgenhersteller die Gewissheit einer prozesssicheren, hochgenauen und wirtschaftlichen Fertigung in wenigen Arbeitsgängen. Darüber hinaus profitiert er von kurzen Rüst- und Umrüstzeiten und hält zusätzlich die Kosten für Material und Energie niedrig.“ dv

Schreiben Sie einen Kommentar

An Diskussionen teilnehmenHinterlassen Sie uns einen Kommentar!