Ultraleichtes Fahrwerk im Visier

Unter Federführung der ZF Friedrichshafen AG arbeiten derzeit verschiedene Projektpartner aus Forschung und Industrie an einem aktiven Leichtbaufahrwerk aus Faserverbundwerkstoffen. Dieses soll bei vergleichbaren Fahrdynamik-, Sicherheits- und Komfortansprüchen deutlich weniger wiegen und wirtschaftlich in Großserie produziert werden können. Mit einem solchen Entwicklungssprung können die Projektpartner einen Beitrag zur Reduktion von Kraftstoffverbrauch und CO2-Emissionen leisten. Das Projekt ist Teil des Rahmenprogramms „Werkstoffinnovationen für Industrie und Gesellschaft“ (WING) des Bundesministeriums für Bildung und Forschung (BMBF).

Die gestiegenen Ansprüche an Fahrdynamik, Sicherheit und Komfort von Pkw-Fahrwerken haben in den vergangenen Jahrzehnten zu immer komplexeren Fahrwerkskonstruktionen geführt. Die höhere Anzahl an Strukturbauteilen, neue Achskonzepte und die Integration von aktiven Fahrwerkkomponenten haben das Pkw-Fahrwerk sicherer, dynamischer und komfortabler, aber eben auch immer schwerer werden lassen.

Dabei wäre eine gegenläufige Entwicklung, ein leichteres Fahrwerk, mit vielen Vorzügen verbunden: Sinkt das Gewicht des Fahrwerks, genügt eine geringere Motorisierung, um dieselben Fahrleistungen wie ein Fahrzeug mit konventionellem Fahrwerk zu erreichen. Leichtere Fahrwerke haben außerdem deutlich bessere Fahrdynamik- und Komforteigenschaften.

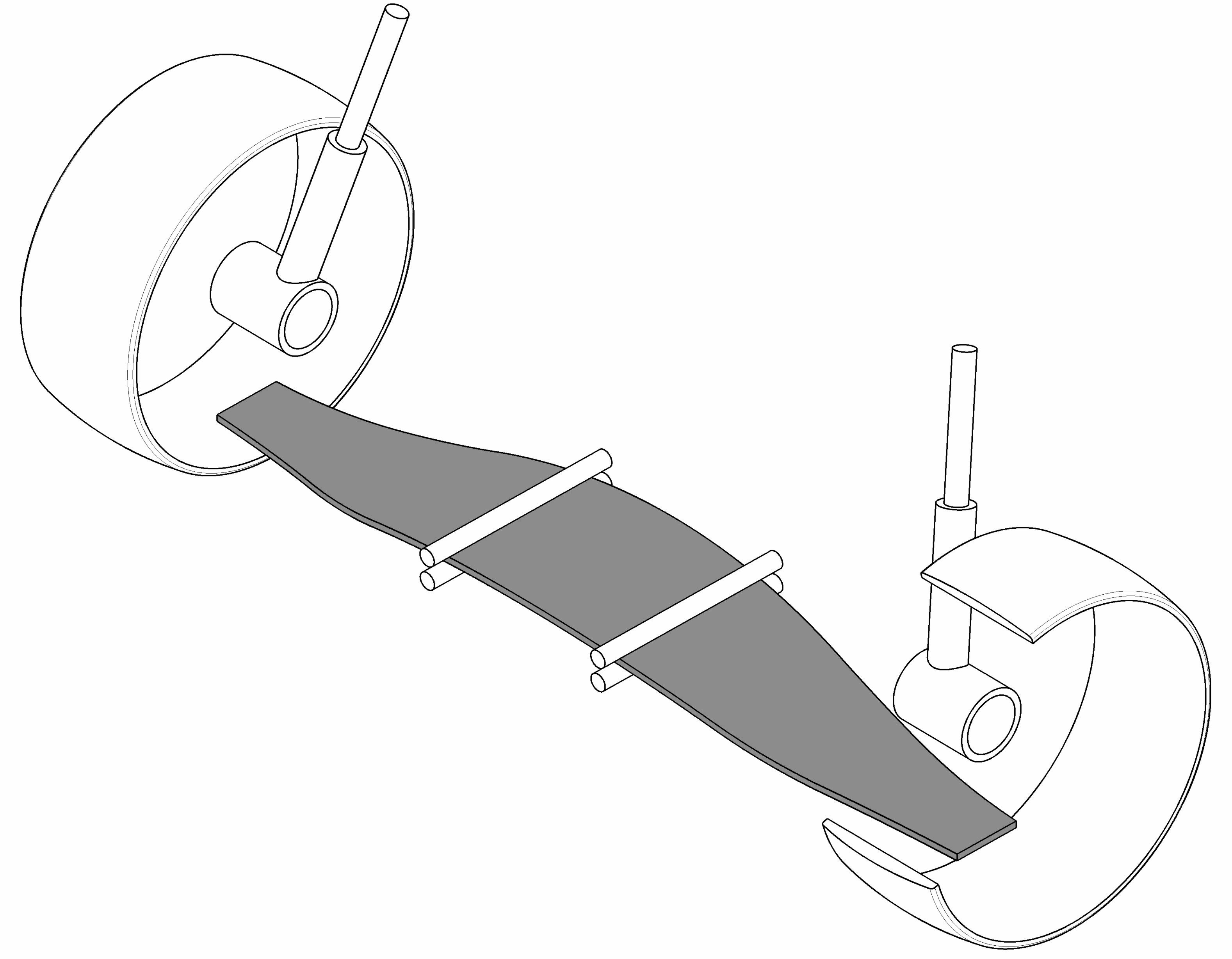

Das Projekt „Aktives Leichtbaufahrwerk“, das im Juli 2008 mit der Konzeptphase startete, setzt auf einen großen Sprung in der Fahrwerkentwicklung: Durch den Einsatz von faserverstärkten Kunststoffen sowie Konzeptleichtbaustrategien soll das Fahrwerkgewicht eines Pkw deutlich reduziert werden.

Das BMBF-Projekt leistet hier unter der Federführung der ZF Friedrichshafen AG Pionierarbeit. Ein Projektschwerpunkt neben der Auslegung und der Adaptronik (eine interdisziplinäre, der Mechatronik artverwandte Wissenschaft, die sich mit dem Aufbau adaptiver , aktiv reagierender mechanischer Struktursysteme befasst) ist auch die Entwicklung eines wirtschaftlichen Fertigungskonzepts. „Ansätze zur Integration von Faserverbundwerkstoffen in das Fahrwerk scheitern oft an der fehlenden Serientauglichkeit“, so Dr. Michael Paul, Technikvorstand der ZF Friedrichshafen AG.

An dem bis Mitte 2011 terminierten Projekt wirken neben ZF weitere Partner aus Industrie und Wissenschaft mit: Dazu zählen das Deutsche Zentrum für Luft- und Raumfahrt e. V. (Institut für Fahrzeugkonzepte, Institut für Robotik und Mechatronik), das Fraunhofer-Institut für Chemische Technologie, das Institut für Flugzeugbau der Universität Stuttgart, die DSM Composite Resins Deutschland GmbH sowie die 3B Fibreglass.

Schreiben Sie einen Kommentar

An Diskussionen teilnehmenHinterlassen Sie uns einen Kommentar!